En toda industria donde se procesan alimentos es primordial el cuidado de la higiene y sanitización de sus instalaciones para asegurar la inocuidad de sus productos. Para ello, se utiliza tradicionalmente agua en conjunto con agentes desinfectantes como el cloro y sus derivados (hipoclorito de sodio, cloramina, dióxido de cloro, etc.). A su vez, la cloración ha sido el método predominante para el tratamiento de agua en plantas potabilizadoras en todo el mundo, debido a su bajo costo y a su efecto residual. No obstante, esta técnica presenta algunos inconvenientes importantes. Al respecto, en la década del 70 comenzaron a realizarse investigaciones sobre los diferentes subproductos de la cloración, y se descubrió que muchos de ellos, entre los que se destacan los trihalometanos (THM), especialmente el cloroformo, bromodiclorometano, dibromoclorometano y bromoformo, son potencialmente cancerígenos, representando un riesgo para la salud. Debido a estos resultados, desde hace tiempo se investiga el desarrollo de procesos alternativos de desinfección y sanitización que aseguren la inocuidad de los alimentos. Como consecuencia, surgieron métodos superiores a la cloración en cuanto a efectividad, como el tratamiento con radiación ultravioleta (desarrollado en la ficha Nº 2) y la ozonización.

En 1785 el científico holandés Von Marum sometió oxígeno puro y aire atmosférico a intensas descargas eléctricas. Como resultado obtuvo una reducción de los volúmenes de los gases, por lo que concluyó que durante las descargas ocurrían reacciones químicas, que daban como producto un gas de olor punzante característico. A partir de esto, describió al ozono científicamente, siendo el primero en hacerlo, aunque sin darle esta denominación. Años después, en 1840, Christian Schonbein continuó con los experimentos del holandés Von Marum, dando el nombre de ozono al gas investigado, palabra que proviene del griego “ozein” cuyo significado es “oler”.

Debido a su inestabilidad y elevado poder oxidante, el ozono actúa rápidamente rompiendo dobles enlaces y anillos aromáticos. Por ello, se lo utiliza como agente desinfectante en distintas aplicaciones, la más difundida es el tratamiento de aguas y en la desinfección de aire en distintos tipos de ambientes cerrados (posee acción microbicida y desodorizante). El O3 (ozono) es una alótropo del oxígeno termodinámicamente inestable, formado por tres moléculas de este elemento; su energía libre estándar de formación (?G°f) es positiva, por lo que el proceso de descomposición en moléculas de oxígeno diatómicas (O2) es espontáneo.

En medicina se lo utiliza para desinfectar quirófanos y otras salas y para el tratamiento de distintas patologías (ozonoterapia), ya que posee numerosos efectos benéficos para el metabolismo y la salud.

En la industria de los alimentos se usa como desinfectante de superficies que estén en contacto con alimentos, conservación, desinfección y desodorización, entre otras.

APLICACIONES EN LA INDUSTRIA DE LOS ALIMENTOS

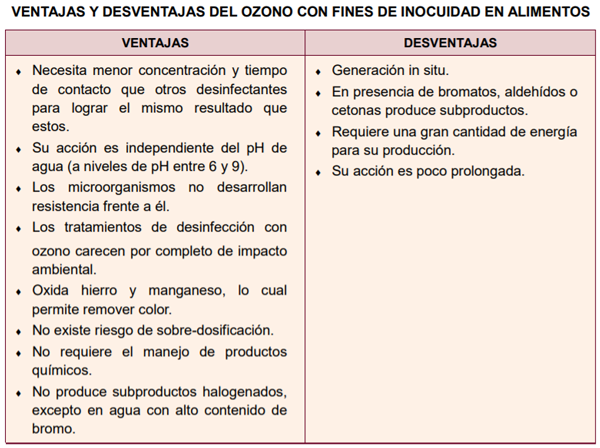

En 1997 la U.S. Food and Drug Administration (FDA) reconoció al ozono como GRAS (Generally Recognized As Safe) para su utilización en contacto con alimentos. No obstante fue en 2001 cuando este organismo dio su fallo definitivo, y aprobó la normativa del uso de ozono como aditivo de alimentos, durante su procesamiento o almacenamiento. Sin embargo muchas industrias ya habían comenzado a investigar las aplicaciones de este gas, e incluso las habían puesto en práctica. Por esto, actualmente existen procesos de limpieza y desinfección, así como técnicas de conservación, en los más diversos sectores alimentarios que incluyen al ozono, los cuales son sumamente efectivos y presentan importantes ventajas.

I. Ozono en cámaras frigoríficas

La conservación en cámaras frigoríficas de productos perecederos como carnes, pescado, vegetales, lácteos, etc. está ampliamente difundida en la industria. La gran desventaja de estos equipos es la necesidad de procesos secundarios que eviten el desarrollo de microorganismos resistentes a las bajas temperaturas y la generación de malos olores en el interior de las cámaras. Entre los sistemas que apoyan la acción del frío se pueden citar la radiación ultravioleta, carbón activado, compuestos de amonio cuaternario, aldehído fórmico, permanganato potásico, etc. Sin embargo todos ellos presentan el inconveniente de producir residuos tóxicos, por lo que no pueden entrar en contacto directo con los alimentos. Por ello en la actualidad se prefiere la utilización de ozono como alternativa a los anteriores, debido principalmente a su baja toxicidad, a sus propiedades como desinfectante y desodorizante y a la escasez de residuos al finalizar el proceso. Dependiendo de las condiciones de temperatura y humedad y del tipo de producto a conservar, la dosis de aplicación de ozono en cámaras frigoríficas varía de 0,6 a 1,6 mg / m³.

Es posible afirmar que la ozonización cumple cuatro objetivos esenciales que aseguran una correcta conservación de los alimentos, tanto en cámaras frigoríficas como en locales de manipulación, conservación y distribución:

- Mantiene la limpieza y desinfección del ambiente.

- Evita o disminuye la pérdida de peso de los alimentos durante su almacenamiento.

- Desodoriza completamente el ambiente, impidiendo la transmisión de olores de un alimento a otro.

- Favorece la conservación de los alimentos por un período de tiempo mayor.

II. Ozono en la conservación de vegetales

Los vegetales son alimentos frágiles al momento de almacenarlos. Debido a que contienen un alto porcentaje de agua, 90% aproximadamente, aumentan la humedad relativa del ambiente de almacenamiento, generando las condiciones óptimas para el desarrollo de microorganismos. Como consecuencia se generan malos olores y se deteriora la apariencia del producto. Esto último hace necesario la desinfección posterior de todo el ambiente de almacenamiento para evitar que las bacterias y hongos se transmitan a la partida siguiente.

Los vegetales son alimentos frágiles al momento de almacenarlos. Debido a que contienen un alto porcentaje de agua, 90% aproximadamente, aumentan la humedad relativa del ambiente de almacenamiento, generando las condiciones óptimas para el desarrollo de microorganismos. Como consecuencia se generan malos olores y se deteriora la apariencia del producto. Esto último hace necesario la desinfección posterior de todo el ambiente de almacenamiento para evitar que las bacterias y hongos se transmitan a la partida siguiente.

Esto ocasiona grandes pérdidas económicas en la industria de vegetales. Para evitarlas o disminuirlas es recomendable la aplicación de ozono desde el transporte, así como el lavado de los cestos o cajones contenedores al momento de la recolección, logrando así que lleguen a las cámaras en inmejorables condiciones.

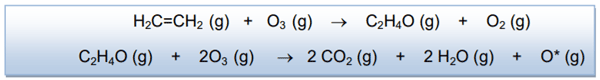

El tratamiento con ozono retrasa en un 20% o 30% la maduración de muchos vegetales, lo que permite la prolongación de su vida útil. Esto se debe principalmente a la acción del ozono sobre el etileno (H2C=CH2), compuesto orgánico que actúa en el inicio de la maduración de frutas y verduras. Debido al alto poder oxidante del ozono, reacciona con este transformándolo en dióxido de carbono (CO2) y agua (H2O), a través de las siguientes reacciones:

Cabe destacar que el óxido de etileno (C2H4O), producto de la primera reacción, es un eficaz inhibidor del crecimiento de microorganismos, por lo cual se mantienen las cámaras desinfectadas constantemente evitando entonces las costosas desinfecciones que deberían realizarse en caso de no existir tratamiento con ozono.

Actualmente existen numerosos estudios que confirman la eficacia del ozono para la conservación de manzanas, duraznos, bananas, naranjas, melocotones, peras, plátanos, melones, fresas, uvas, papas, tomates, entre otros.

III. Ozono en la industria cárnica y pesquera

Es sabido que todas aquellas industrias o establecimientos en los que se procesan, almacenan o comercializan carnes o pescados, cuentan indispensablemente con equipos de frío para la congelación y/o conservación de los productos. Sin embargo muchos de los microorganismos que permanecen inactivos dentro de las cámaras frigoríficas, se reestablecen una vez que alcanzan la temperatura ambiente. El ozono, por su parte, destruye bacterias, mohos, esporas y todos aquellos microorganismos que se incorporan a la carne durante las distintas etapas de producción, obteniéndose de esta manera alimentos inocuos sin importar la temperatura a la que se encuentren. Para esto es imprescindible que el tratamiento se inicie con la primera etapa de producción, es decir en el matadero, ya que los microorganismos que pueden alterar la calidad del producto se adhieren a él durante su manipulación (la masa muscular de cualquier animal sano no contiene microorganismos).

Es sabido que todas aquellas industrias o establecimientos en los que se procesan, almacenan o comercializan carnes o pescados, cuentan indispensablemente con equipos de frío para la congelación y/o conservación de los productos. Sin embargo muchos de los microorganismos que permanecen inactivos dentro de las cámaras frigoríficas, se reestablecen una vez que alcanzan la temperatura ambiente. El ozono, por su parte, destruye bacterias, mohos, esporas y todos aquellos microorganismos que se incorporan a la carne durante las distintas etapas de producción, obteniéndose de esta manera alimentos inocuos sin importar la temperatura a la que se encuentren. Para esto es imprescindible que el tratamiento se inicie con la primera etapa de producción, es decir en el matadero, ya que los microorganismos que pueden alterar la calidad del producto se adhieren a él durante su manipulación (la masa muscular de cualquier animal sano no contiene microorganismos).

Mediante la incorporación de pequeñas concentraciones de ozono a la atmósfera del lugar donde se estén procesando o almacenando los productos cárnicos (se recomienda una dosificación de 2 a 3 p.p.m. en el proceso de congelación, siendo suficiente 1 p.p.m. durante la conservación), se obtienen los siguientes resultados:

- Conseguir una carne más tierna, debido a que el ozono estimula la acción digestiva de las enzimas.

- Asegurar la inocuidad de los productos cárnicos.

- Aumentar considerablemente el tiempo de almacenamiento, lo que extiende la vida útil de carnes y pescados.

- Disminuir significativamente las pérdidas de peso.

- Mejorar el aspecto visual del producto.

- Suprimir olores desagradables dentro de las cámaras frigoríficas.

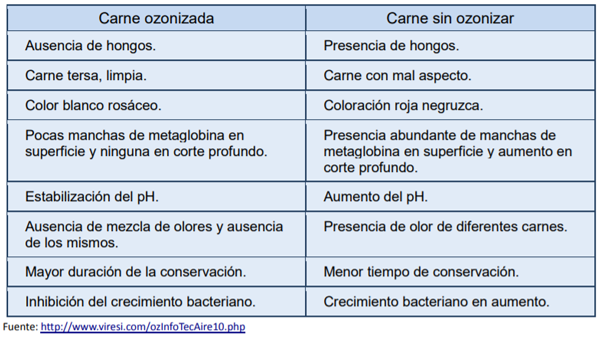

Es interesante observar las diferencias que se presentan al comparar carne conservada en atmósfera ozonizada, con otra sin ozonizar:

Lo que se debe tener en cuenta al momento de utilizar el tratamiento con ozono es que debe aplicarse en todas las etapas de producción si se desea obtener un mejor resultado. Se recomienda contar, tanto en el matadero, como en los lugares de fraccionamiento, transporte, almacenamiento y comercialización, con una atmósfera que contenga las concentraciones de ozono correctas, dependiendo de la temperatura, humedad y producto a tratar.

IV. Ozono en la industria del vino

El ozono se utiliza en la industria del vino en las etapas de desinfección de barriles, lavado de botellas y aseos CIP (Clean in place) de estanques, máquina llenadora, transportadores y sanitización de superficies. Es importante destacar que principalmente se usa agua ozonizada con diferentes concentraciones, debido a que se trata de operaciones de limpieza y desinfección de equipos. Las principales características y resultados de un tratamiento con ozono en bodegas, ya sea en estado gaseoso o disuelto en agua, son los siguientes:

- Se garantiza el control de la contaminación bacteriana sin afectar la madera de los barriles.

- Se requiere de tiempos de contacto corto para destruir completamente bacterias, virus y levaduras.

- Se trata de una tecnología limpia, ya que no genera subproductos que tengan que ser posteriormente tratados por problemas medioambientales.

- No origina problemas de corrosión.

- A diferencia del cloro, no genera inconvenientes posteriores al tratamiento respecto a las características organolépticas del producto.

- No es necesario la utilización de una caldera, ya que no es indispensable trabajar a temperaturas elevadas para asegurar la desinfección.

- Es posible aplicar ozono en cualquiera de las etapas que requieran una desinfección completa; ya sea en fase gas (desinfección de piping, silos, tapones, etc.), o en fase acuosa (desinfección de botellas, estanques, máquinas llenadoras, etc.).

- Se disminuye considerablemente el volumen de agua destinada a la desinfección, ya que es menor el número de enjuagues finales que deben hacerse.

- Utilizando agua ozonizada en concentraciones de 1 – 3 ppm por 20 minutos, se puede sustituir totalmente la etapa de aseos CIP con uso de químicos, e incluso disminuir la frecuencia de las etapas alcalinas y ácidas de dichos programas.

V. Ozono en el proceso de maduración de quesos

La necesidad de humedad relativa elevada, para un óptimo proceso de maduración de quesos, puede ser un problema en la industria. En esas condiciones se desarrollan mohos en la superficie de los quesos, los cuales posteriormente deben ser quitados mediante lavado y raspado. No obstante, esto puede impedirse a través del uso de atmósferas ozonizadas en las cámaras de maduración, permitiendo trabajar a humedades relativas altas sin pérdidas de peso subsiguientes. Es importante destacar que el uso de ozono no afecta el aspecto ni el sabor de los quesos.

VI. Ozono en la conservación de huevos

El ozono, impide el desarrollo de aquellos microorganismos responsables de la descomposición de los huevos, prolongando el período de almacenamiento sin causar disminución alguna en la calidad de éstos. Los huevos se alteran por acción de bacterias y hongos, para evitarlo se conservan a baja temperatura, sin embargo cuando la humedad relativa en su interior es alta, sucede que los microorganismos crecen entre la cáscara y la membrana. Por eso es primordial el control de esta humedad relativa.

Está demostrado que utilizando concentraciones de ozono menores a 2-3 p.p.m. no se observa el crecimiento de mohos dentro del huevo, ya que se controla eficazmente la humedad relativa. Además, se controlan los olores de las cámaras de almacenamiento.

GENERALIDADES DEL OZONO

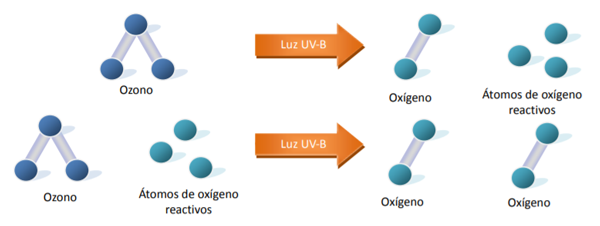

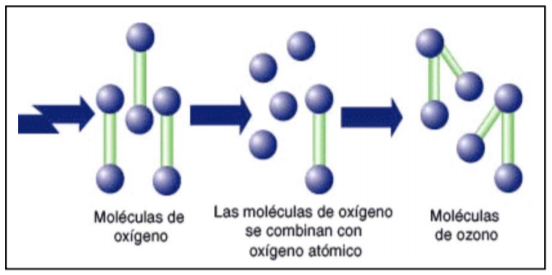

La concentración de ozono en aire es de 0,000002% en volumen. Su formación en la atmósfera, específicamente en la troposfera, se inicia cuando las moléculas diatómicas de oxígeno se separan en átomos libres altamente reactivos debido a la acción de la radiación ultravioleta. Estos átomos luego colisionan con otras moléculas de oxígeno, dando como resultado moléculas de ozono. Debido a su gran inestabilidad se descompone rápidamente en oxígeno diatómico, cumpliendo así su principal función, actuar como filtro de las Luz UV-B, radiaciones de alta energía provenientes del sol, conocidas por ser biológicamente nocivas:

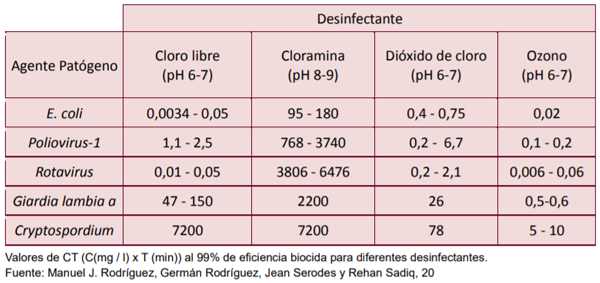

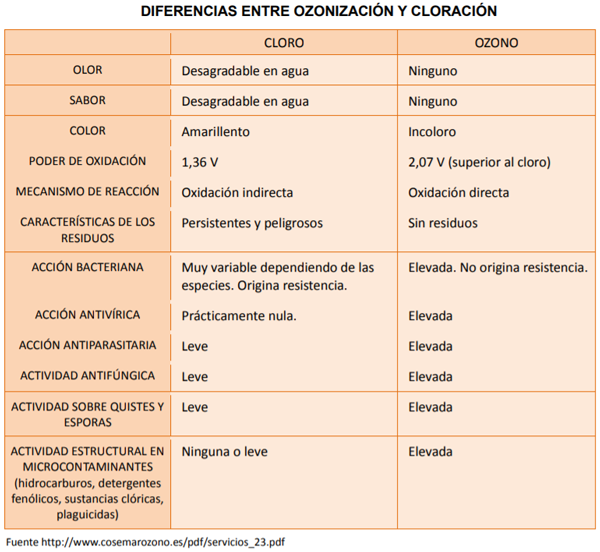

A temperatura ambiente el ozono es un gas azulado y de olor acre característico que puede resultar irritante, además es trece veces más soluble en agua que el oxígeno. Debido a su alto potencial de oxidación (2,07 V) es uno de los oxidantes más fuertes que se conocen, pudiendo oxidar hierro, manganeso y otros metales pesados. Esta característica otorga al ozono una capacidad de desinfección muy superior a la del cloro y otros desinfectantes comunes. En la Tabla 1 pueden observarse varios ejemplos que lo demuestran, ya que remueve el 99% de los organismos patógenos (de cualquier grupo) con el menor valor de CT (concentración de desinfectante por tiempo de contacto).

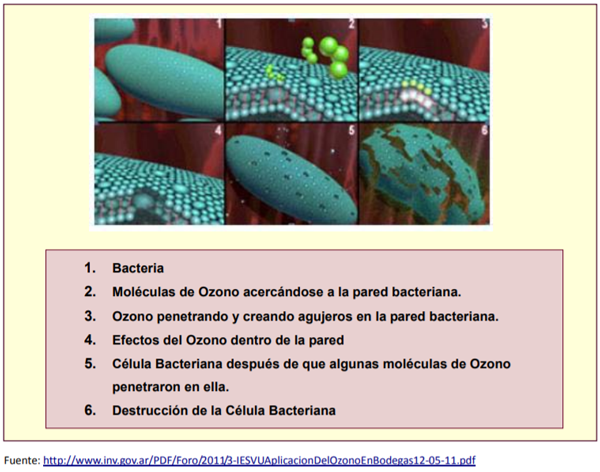

MECANISMO DE ACCIÓN

La acción microbicida del ozono se debe a su capacidad de oxidar componentes celulares vitales de muchos microorganismos. El principal punto de acción son los constituyentes de la superficie celular. Dependiendo del tipo de microorganismo, la pared celular está formada por distintos componentes, en las bacterias se constituye de peptidoglicano, entre las arqueobacterias se presentan distintas composiciones químicas, incluyendo glicoproteínas, pseudopeptidoglicano o polisacáridos. El ozono actúa sobre todos ellos oxidándolos a otros compuestos que ya no forman la pared celular, por lo cual se incrementa la permeabilidad y puede ocasionar la lisis celular. Además una vez que penetró la célula, el ozono daña los constituyentes de los ácidos nucleicos (ARN y ADN), como consecuencia, los microorganismos no son capaces de desarrollar inmunidad al ozono como lo hacen frente a otros agentes desinfectantes.

Efectos sobre bacterias

El ozono ataca la pared celular de las bacterias, y rompe además su actividad enzimática al actuar sobre los grupos sulfhídrilos en ciertas enzimas. A partir de este momento la bacteria pierde su capacidad de degradar azúcares y producir gases. El deshidrogenado de glucosa fosfato-6 es afectado del mismo modo que el sistema enzimático. La muerte de la bacteria puede ser debido a los cambios en la permeabilidad celular, posiblemente seguido de una lisis celular.

Efectos sobre los virus

Los virus son microorganismos acelulares, compuestos solamente de ácido nucleico y una proteína que lo encierra llamada cápside. El ozono actúa rompiendo esta cápsula viral, dejando el ácido nucleico desprotegido. Es probable además que el ozono modifique los sitios de la cápsula viral que el virus utiliza para fijarse a la superficie de las células.

FORMAS DE GENERAR OZONO

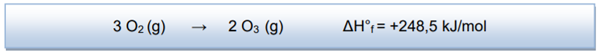

Debido a la breve vida media del ozono (tanto en fase gas como en solución acuosa) no permite su almacenamiento ni distribución, por lo cual debe ser generado in situ. La reacción química de formación de ozono a partir de oxígeno puede formularse de la siguiente manera:

Si se observa el valor de la entalpía estándar de formación ( ?H° f ) se concluye que ésta es una reacción endotérmica y no espontánea, por lo cual no es factible obtener ozono por activación térmica del oxígeno, ya que si la temperatura supera los 50 ºC la molécula de ozono se desintegra y recombina para formar oxígeno molecular.

Actualmente se conocen diferentes técnicas de producción de ozono en forma artificial:

- Reacción fotoquímica.

- Disociación térmica.

- Reacción radioquímica.

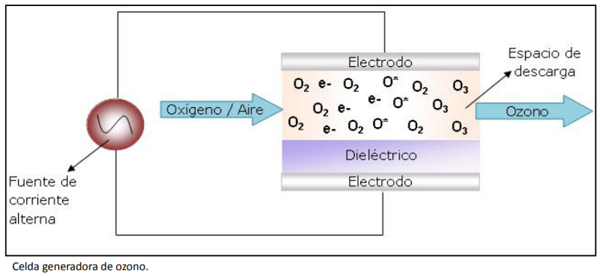

- Descarga eléctrica.

- Electrolisis sobre las moléculas de agua.

Sin embargo, en la industria se aplica principalmente la de descarga eléctrica, ya que presenta la mejor relación entre producción/consumo energético. Esta técnica utiliza una celda formada por dos electrodos sobre los cuales se coloca material dieléctrico. Estos dos además, se encuentran separados por una distancia milimétrica, denominada espacio de descarga, donde se inyecta un flujo de aire o de oxígeno de alta pureza (gas de partida), suministrando de esta forma el reactivo necesario para la generación de ozono.

La celda se completa con la conexión de los electrodos a una fuente de corriente alterna, lo cual genera un campo eléctrico intenso que acelera los electrones ubicados en el espacio de descarga. De esta forma, estos últimos colisionan con las moléculas de oxígeno logrando la disociación de sus átomos. Finalmente, éstos reaccionan con otras moléculas de oxígeno disponibles dando como producto moléculas de ozono. Es importante destacar que durante la generación de ozono sólo de un 4% a un 12% de la energía es aprovechada para tal fin, mientras que el resto se transforma en luz y calor.

Los principales parámetros a controlar en el proceso de generación de ozono serán:

- Característica de la corriente eléctrica: El rendimiento de la producción de ozono crece con la intensidad de corriente, así como con la frecuencia.

- Temperatura: La refrigeración de los electrodos reduce los fenómenos de descomposición térmica del ozono. Para esto se implementan intercambiadores de calor que pueden operar a base de agua o de aire. El intercambiador de calor que trabaja con agua, por lo general, se utiliza para aplicaciones industriales de gran escala.

- Gas de partida: Para la generación de ozono, como ya se mencionó, puede utilizarse aire u oxígeno de alta pureza como gases de alimentación, dependiendo esta elección de las exigencias de la aplicación. Si se utiliza aire es de especial importancia controlar el porcentaje de humedad que presenta, ya que el vapor de agua puede reaccionar con los óxidos de nitrógeno que se forman en el espacio de descarga de la celda y formar a su vez ácido nítrico, compuesto químico capaz de causar daños en los electrodos de la celda. El contenido de humedad del aire puede expresarse mediante el valor de su temperatura de rocío, los generadores de ozono trabajan con aire cuya temperatura de rocío esté entre los -60°C y -80°C. Otro aspecto importante en la preparación del aire, es la instalación de filtros que impidan el paso de partículas de polvo al interior de la celda. Cuando el gas de alimentación es oxígeno de alta pureza se evita el problema de la humedad y dada la mayor presencia de oxígeno, en comparación con el aire, se pueden obtener concentraciones de ozono de dos hasta cuatro veces mayores. No obstante los costos del proceso son mayores.

Luego del proceso de generación de ozono es necesaria una etapa de inyección o disolución en agua si se lo utiliza en solución, ya sea para tareas de limpieza y desinfección, como así también para el tratamiento o potabilización del agua. Para esto se conocen varias técnicas, como ejemplo se pueden mencionar la de difusión por burbujeo y la de inyección por tubo Vénturi. La primera consiste en utilizar un difusor de material cerámico que tiene en su superficie orificios del orden de las micras, por los cuales se libera ozono en forma de finas burbujas que entran en contacto con el agua. Las ventajas de esta técnica son la fácil implementación, la ausencia de partes móviles, y el bajo mantenimiento.

La inyección por tubo Vénturi, por su parte, se trata de una sección de tubería, por la cual circula el agua que se desea ozonificar; en esta sección se tiene una reducción del diámetro de tal forma que se logra una caída de presión en ese punto, instalándose allí la entrada del gas ozono. Esta caída de presión origina una fuerza de succión del gas ozono, el cual de esta forma logra mezclarse con el agua.

Como se mencionó previamente, el ozono gaseoso puede resultar irritante para las vías respiratorias así como para la vista. Es por esto que debe ser controlado y eliminado del ambiente donde se genera, ya que aproximadamente de un 10 a un 20% del lo que se aplica al agua se desprende en forma de gas y se mezcla con el aire. Para aquello se utilizan destructores que se encargan de desintegrar la molécula de ozono, y de obtener posteriormente oxígeno. Existen varios métodos para destruir el ozono, entre los cuales, se destacan el térmico y el catalítico.

COSTOS DEL PROCESO DE OZONIZACIÓN

Utilizar ozono como desinfectante del agua para procesos de la industria de alimentos, o del aire en contacto con ellos, es una opción segura y eficiente, ya que elimina todos aquellos microorganismos que pueden alterar sus propiedades organolépticas. En cualquiera de los dos casos es necesario conocer el costo de aquellos equipos generadores de ozono, ya que en definitiva es este factor el más importante a la hora de invertir en esta tecnología. Como ejemplo se mencionan a continuación las especificaciones, características y costos estimativos de un equipo para tratamiento de agua y otro para tratamiento de aire, (Fuente: empresa española Viresi, http://www.viresi.com/ozIndustrial.php).

Neptuno III: Estos equipos son los indicados para el tratamiento de agua en circuito cerrado, mediante un eyector tipo Venturi y una bomba de aceleración. Estos últimos deben instalarse por separado, ya que no disponen de impulsión propia. Las aplicaciones van destinadas a todo tratamiento de agua que no sobrepase los 20 m3 / h. de caudal. Sus dimensiones en mm son 510x410x200, el consumo es de 35W con una producción de 1000 mg O3 / h. Su costo estimado es de 2.926,00 €

Piscis (P100): Estos equipos disponen de filtro e impulsión propia a baja presión, por lo que si la distancia hasta el punto de difusión es superior a 10-12 metros, es necesario colocar una turbina de impulsión de aire. Entre sus aplicaciones más importantes se encuentra el tratamiento de grandes cámaras frigoríficas. Podemos mencionar el modelo P100 de esta gama, cuyas dimensiones en mm son 440x490x250, con un consumo de 65 W y una producción de 1000 mg O3 / h. Su costo estimado es de 2.884 €.

Vale aclarar que existen equipos a escala industrial con capacidades de producción mayores, como los utilizados en plantas potabilizadoras, y también pueden encontrarse en el mercado ozonizadores domésticos económicos y de fácil aplicación.