Un importante proveedor de harina de pescado necesitaba expandir la automatización de su planta, buscando optimizar sus procesos y establecer una plataforma que mejore considerablemente el control de su producción, mientras que al mismo tiempo reduzca sus costos operativos. Los principales puntos que se consideraron fueron los siguientes:

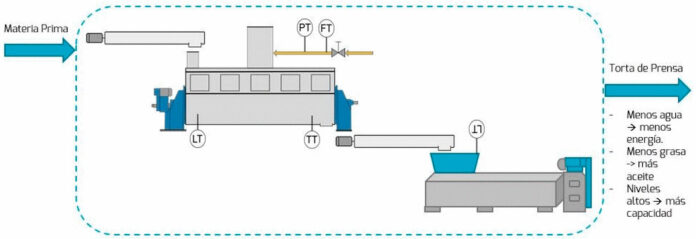

- Mejorar la eficiencia de las cocinas o cocedor: Se observó que las variaciones en la temperatura ocasionaba un aumento en el consumo de vapor. También se tenía registro, que en ciertas ocasiones, no se lograba una buena cocción o sobre-cocción de la materia prima, influyendo negativamente en el proceso de prensado.

- Mejorar el prensado (1): El rendimiento de aceite se veía afectado por las variaciones de amperaje en la prensa.

- Mejorar el prensado (2): Las variaciones de amperaje en la prensa también ocasionaban un exceso de consumo de energía en el secador, debido a mayor presencia de agua en la torta de prensa.

- Trabajar la cocina y prensa en conjunto: Se buscaba optimizar esta primera etapa del proceso productivo, enlazando el control de la prensa con la cocina y viceversa, garantizando una adecuada descarga y manteniendo ambos equipos en su máxima capacidad posible, sin afectar la eficiencia de ambos.

La solución que se escogió fue la implementación de un sistema de control avanzado que pueda cumplir con todos los objetivos planteados al inicio del proyecto, que se resumen en: reducir el consumo de energía (vapor), mejorar el rendimiento de aceite e incrementar la capacidad de procesamiento.

El control CORE integra diferentes variables de proceso y construye un modelo analítico que predice la respuesta de los equipos frente a las fluctuaciones y cambios del proceso, aprende de lo sucedido, y al mismo tiempo adapta y ajusta continuamente esta respuesta para tener un procesamiento más estable. Se reducen las variaciones en los equipos, que afectan su eficiencia y de los recursos que se emplean.

Los resultados obtenidos fueron:

- Incremento de 3% en la capacidad de procesamiento.

- Se redujo el consumo de vapor en 3%.

- Se incremento el rendimiento de aceite en 1.2%.

- Variaciones en la humedad y grasa de la torta se redujeron en 42% y 25%.

La curva de de los resultados obtenidos en la cocina se muestras a continuación:

Como se puede ver en la segunda gráfica, la temperatura cuando el controlador CORE esta encendido, es mucho más estable y dentro de la temperatura objetivo, influyendo en una mayor descarga (linea amarilla) y menor consumo de vapor en la cocina.

La implementación de la tecnología CORE en esta planta significó una mejora importante en su proceso de producción, mejorando el uso de los recursos asignados, que se tradujo en ahorros económicos que justificaron la inversión del proyecto en menos de un año.

Autor/es: Fernando Zúñiga. Sales Manager en CORE A/S (Haarslev) – Sistemas de control avanzado para optimizar procesos de rendering, harina de pescado e industriales.