El tamaño del bache se mide generalmente en unidades de peso (kg o ton) controladas por básculas (ya sea en proceso automatizado de dosificación o en básculas manuales). Aunque este bache se mida de esta forma, la capacidad de la mezcladora generalmente está definida en volumen (litros). Es así que la capacidad de Kilogramos/Bache es una función del producto específico a mezclar.

EL TAMAÑO DE LA MEZCLADORA:

La elección del tamaño de la mezcladora es una decisión estratégica realizada por las directivas de la planta de alimentos balanceados. Comúnmente, se conoce a la mezcladora como “el corazón de la planta” debido a que, a diferencia de otros equipos que son un poco más flexibles en capacidad mediante ajustes en la potencia del motor, el volumen máximo de la mezcladora está limitado por sus características constructivas y resulta imposible aumentar su capacidad por bache sin realizar modificaciones drásticas en el equipo.

Es por ello que, en la mayoría de ocasiones, se recomienda a los productores instalar una mezcladora cuya capacidad supere a su necesidad específica momentánea, para así tener la oportunidad de crecimientos futuros en la planta sin requerir el reemplazo de la mezcladora. Además, es claro que la relación de tamaño entre mezcladoras no es igual a la relación precio: una mezcladora de 2.000 litros no cuesta dos veces lo que cuesta una mezcladora de 1.000 litros. La relación real es más pequeña, por lo que conviene invertir en un equipo más grande que no limite la planta a futuro.

Así, si la producción inicial estimada es de 500 litros por bache, conviene instalar una mezcladora de 1000 litros, cuya inversión a futuro será mucho más rentable para el productor.

LA CAPACIDAD DE LA LÍNEA DE MEZCLA:

Como mencionamos anteriormente, aunque la capacidad de la mezcladora se define en Litros/Bache o Toneladas/Bache, la capacidad completa de la planta generalmente se estima en Toneladas/Hora. Para vincular estas dos capacidades en una medida única de capacidad de planta, es necesario entender el concepto de baches por hora (o ciclos de mezcla por hora).

Un ciclo de mezcla está compuesto por los siguientes subprocesos:

1. Llenado de la mezcladora.

2. Mezclado de materiales secos.

3. Adición de líquidos

4. Mezclado de materiales húmedos.

5. Descargue.

Usualmente los ítems 2, 3 y 4 de la lista anterior se agrupan en un subproceso conocido como Tiempo de mezcla. De esta manera el ciclo de mezcla puede resumirse en:

1. Llenado de la mezcladora.

2. Tiempo de mezcla.

3. Descargue.

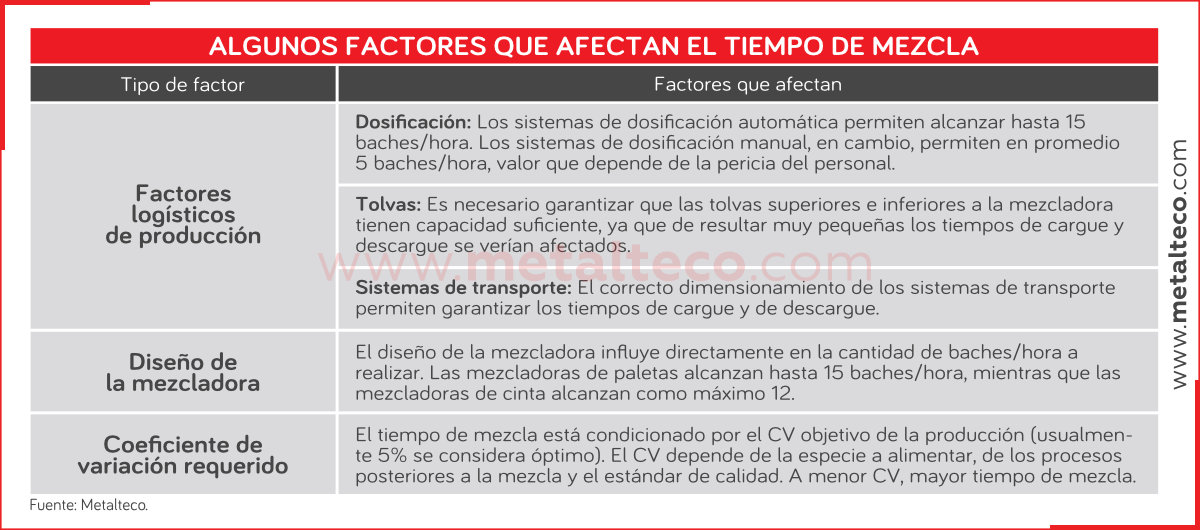

El tiempo de mezclado puede variar debido a diversos factores que pueden agruparse principalmente en 3 grupos:

FACTORES LOGÍSTICOS DE PRODUCCIÓN:

En muchas plantas la cantidad de baches por hora a realizar no depende en absoluto de la mezcladora, sino de la logística del proceso como tal. La velocidad de preparación del bache está influenciada en gran medida, por ejemplo, por el grado de automatización de la planta. Algunos de los factores que afectan la capacidad en producción de baches por hora de la mezcladora son:

1. Dosificación: en los procesos con dosificación automática se aumenta drásticamente la capacidad de producción de la línea. En condiciones ideales (dosificación automática con capacidad acorde a la línea de mezcla y diseño adecuado de tolvas y sistemas de transporte sobre y bajo la mezcladora) se pueden alcanzar capacidades de hasta 15 baches/hora en mezcladora de paletas. En los procesos con dosificación manual, por el contrario, usualmente se alcanza un promedio de 5 baches/hora, valor fluctuante que depende del desempeño del personal involucrado en la dosificación.

2. Tolvas: es de suma importancia diseñar de manera adecuada las tolvas sobre y bajo la mezcladora. En cuanto a las tolvas superior e inferior a la mezcladora, es necesario asegurarse de tener una capacidad que supere en volumen a la capacidad de la mezcladora. Aunque no hay un valor predeterminado para esta capacidad (depende en gran medida del fabricante y de los espacios disponibles); es común que las tolvas se diseñen con una capacidad de entre 1.25 y 1.5 veces el volumen de la mezcladora.

3. Sistemas de transporte: El sistema de transporte debe garantizar que la tolva sobre la mezcladora se carga completamente en el tiempo en que dura la mezcla + la descarga de la mezcladora. De esta forma, el ciclo de carga de la mezcladora sucede en el tiempo adecuado. Lo mismo con el sistema de transporte que saca el material de la tolva bajo la mezcladora: debe asegurar que la tolva de descarga se desocupa en el tiempo en que dura el cargue de la mezcladora + la mezcla. De esta forma, la descarga de la mezcladora es rápida y no hay interferencia por material remanente.

DISEÑO DE LA MEZCLADORA:

Como se ha visto en publicaciones anteriores, el diseño de la mezcladora incide de manera directa en el tiempo de mezcla y, por tanto, en la cantidad máxima de baches a realizar por hora. Usualmente, el coeficiente de variación adecuado se consigue más rápido en mezcladoras de paletas que en mezcladoras de cintas.

COEFICIENTE DE VARIACIÓN BUSCADO:

El tiempo de mezcla está condicionado por el coeficiente de variación (CV) buscado en la producción de alimento. El valor que se considera aceptable para un CV puede ser de 10% para unos fabricantes y de menos de 5% para otros. Esto depende, entre otras cosas, de la especie a alimentar, de los procesos posteriores a la mezcla y de los estándares propios de la empresa. Entre más bajo se requiera el CV, más tiempo de mezclado se necesita para alcanzarlo.

Autor/es: Metalteco